A empresa foi criada em 2004, especializada em desenvolvimento e design de produtos, fabricação de produtos e controle de qualidade. Temos centros de usinagem, grandes máquinas de retificação de precisão, grandes máquinas de retificação de guia e outros equipamentos de usinagem de precisão, com meios de teste e sistemas de gerenciamento da qualidade.

A empresa passou por GB/T9001-2016/ISO9001: 2015 Certificação do sistema de qualidade e tem o direito de operar no comércio exterior. Ganhamos as honras da empresa de crédito de grau AAA, empresa de contrato de contrato 3A 3A e empresa confiável, certificado da base da indústria de máquina -ferramenta, dez principais unidades honestas da indústria de ferramentas de máquina CNC Jiangsu, dez principais unidades honestas da operação da indústria de ferramentas de máquina CNC e assim por diante.

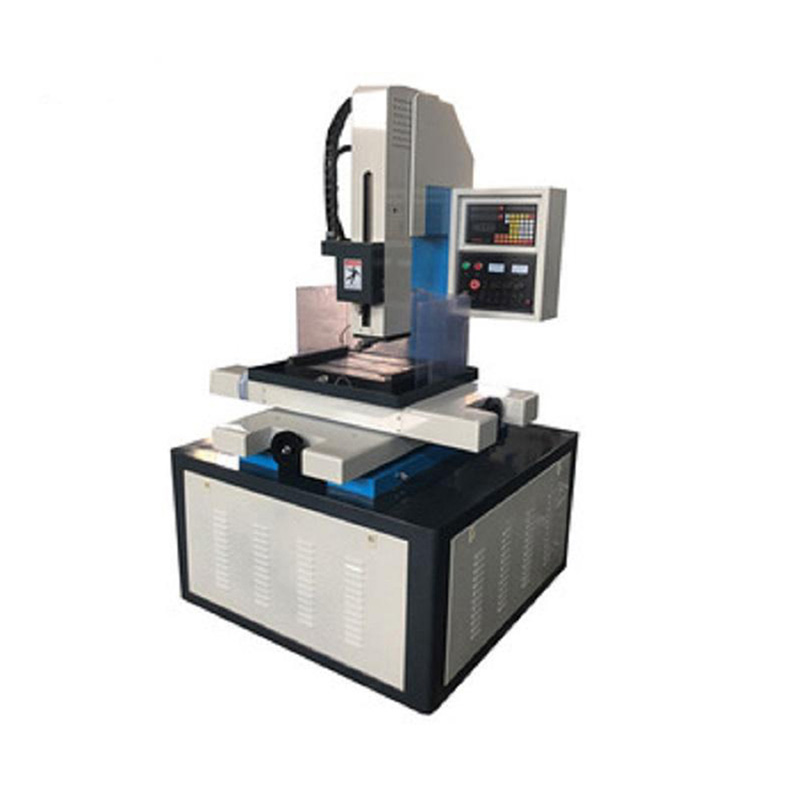

Os produtos da empresa incluem principalmente a série DK7720-DK77160, corte linear, corte de 12, 30, 60 e 90, mais de 20 variedades de ferramentas de corte de fio de arame CNC EDM, Máquinas para Máquinas de Máquina de Formação de EDM, Máquina de Máquina de Máquina de Piercing em CNC de EDM.

Atualmente, as máquinas -ferramentas CNC da empresa são amplamente utilizadas na indústria automotiva, na indústria nacional e na indústria militar, aeroespacial, no transporte ferroviário e em outras áreas de fabricação da indústria.