Que manutenção é necessária para manter uma máquina de corte de arame EDM de velocidade média funcionando com eficiência?

2025.06.19

2025.06.19

Notícias da indústria

Notícias da indústria

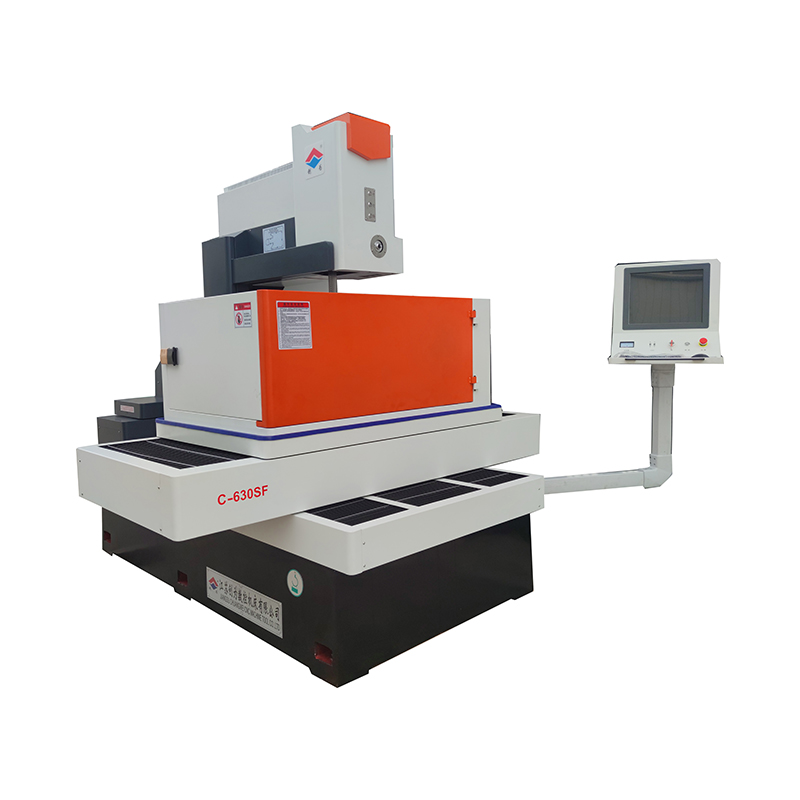

Máquina de corte de arame EDM de velocidade média é amplamente utilizado na fabricação de moldes, processamento de peças de precisão e outros campos devido à sua alta eficiência de processamento e boa precisão de processamento. Para garantir a operação estável de longo prazo do equipamento e melhorar a qualidade do processamento e a eficiência da produção, a manutenção científica é particularmente importante.

1. Manutenção diária-precisão da operação normal do equipamento

Limpeza da máquina

Após cada turno, as lascas de metal e manchas na superfície da máquina, a bancada de trabalho e os trilhos da guia devem ser limpos a tempo para impedir que as impurezas afetem o movimento e o processamento da precisão do equipamento.

Limpe o dispositivo de tensionamento do fio do eletrodo e a roda de liberação do fio para garantir um fio liso e desobstruído.

Inspeção do sistema de lubrificação

Verifique a condição de óleo lubrificante dos trilhos da guia e das hastes de parafusos, adicione ou substitua o óleo lubrificante, se necessário, mantenha o sistema de lubrificação desobstruído e reduza o desgaste mecânico.

A bomba de lubrificação e a tubulação de lubrificação não devem ser bloqueados para garantir que o óleo lubrificante possa ser fornecido uniformemente.

Manutenção do sistema de refrigeração

O sistema de água de resfriamento do equipamento deve ser mantido limpo e o líquido de arrefecimento deve ser substituído a tempo para evitar ferrugem e bloqueio causados pela baixa qualidade da água.

Verifique o status de operação da bomba de água, tubulação e dispositivo de filtro para garantir a circulação suave da água de resfriamento.

Gerenciamento do fio do eletrodo

Preste atenção às especificações e materiais do fio do eletrodo, evite usar fios muito finos ou inferiores e impedir que a quebra do fio afete a qualidade do processamento.

Substitua o bolo do fio do eletrodo regularmente para garantir a tensão normal do fio do eletrodo.

2. Manutenção periódica estender a vida útil do equipamento

Calibração de precisão

Execute a inspeção de precisão da máquinas -ferramenta todos os meses ou trimestre, corrija o erro de posicionamento dos eixos X e Y e verifique se a precisão do corte atende aos requisitos de processamento.

Use ferramentas profissionais de medição para detectar a reta do trilho -guia e o desgaste do parafuso de chumbo e ajustá -las ou substituí -las no tempo.

Inspeção do sistema elétrico

Verifique o sistema de controle, os terminais de acionamento e fiação, limpe a poeira e verifique se a conexão elétrica é firme.

Concentre -se em verificar os parâmetros de desempenho e descarga do isolamento da fonte de alimentação de descarga para evitar descargas anormais de peças prejudiciais.

Filtração e drenagem

Substitua ou limpe o filtro regularmente para impedir que o fluido de corte e as impurezas entrem no sistema e causando bloqueio.

Remova o sedimento na parte inferior do tanque de óleo e o tanque de água para manter o sistema limpo.

Detectar dispositivos de segurança

Verifique o botão de parada de emergência, interruptor de trava da porta e dispositivo de alarme para garantir que o sistema de segurança seja sensível e eficaz.

3. Treinamento e padronização do operador

A chave para o efeito de manutenção está no nível profissional e na operação padronizada do operador. Sugestões:

Organizar treinamento técnico regularmente para melhorar a conscientização e as habilidades de manutenção de equipamentos;

Realize o trabalho diário de manutenção estritamente de acordo com o manual de operação e manutenção;

Estabeleça um log de manutenção para registrar o status do equipamento, o tempo de manutenção e os problemas encontrados para facilitar o rastreamento e o gerenciamento.

Como um equipamento de processamento de alta precisão e alta eficiência, a estabilidade de desempenho e a qualidade do processamento da máquina de corte de arame EDM de média velocidade estão intimamente relacionadas à manutenção diária e periódica. Através da manutenção científica e sistemática, a vida útil do equipamento pode ser efetivamente estendida, o tempo de inatividade devido a falhas pode ser reduzido e a eficiência do processamento e a qualidade do produto podem ser melhoradas. Os usuários devem atribuir grande importância à manutenção do equipamento, formular planos de manutenção razoáveis com base no ambiente de uso real e maximizar o valor do equipamento.